对于飞机制造商和运营商而言,LED技术有望保持飞机运行更长时间,同时降低维护成本并降低功耗。由于消除了经常更换烧坏的白炽灯泡的需要,构建可靠的外部照明系统的重要性,即使持续暴露于颗粒磨损,热和化学应力,仍能保持安全的光输出水平对于操作者实现LED技术的好处。

飞行员在恶劣天气条件下观看和观看的能力,特别是在繁忙的机场和附近,对确保公众安全至关重要。外部飞机照明是一个关键组件,有助于提供必要的可视性。飞机照明遵循海洋应用中使用的一般惯例,以帮助识别飞机之间的定位,并有几个单独的照明系统,以帮助识别过程,包括位置和防撞灯,在某些情况下,结冰,着陆和出租车灯[1,2] ,3,4]几种SAE标准[3,4,5]清楚地确定了防撞和位置灯的光输出要求。

为了确保长寿命和可靠的性能,用于飞机照明应用的镜头盖必须提供一致的光传输,在暴露于恶劣条件下时材料降低最少。在这项研究中,磨损测试是在三种不同的喷气式飞机镜片材料,热强化硼硅酸盐玻璃(Kopp 9000),硬涂层聚碳酸酯(模克隆AR)和航空级丙烯酸树脂(Plexiglas II UVA)上进行的,以证明其适用性适用于极端的航空环境。Taber磨损和高速微粒测试结果表明,与塑料相比,玻璃具有显着的耐磨性优势。与玻璃相比,在聚碳酸酯中观察到严重的传输损失,并远远超过了工业来源[理论上或认为可接受的]传输损耗[6]。在照明灯具设计和维护过程中,耐磨性,即外部镜片能够承受这些恶劣环境的能力必须是高优先级,否则在应用中无法实现LED技术的潜在成本节省。

镜片材料

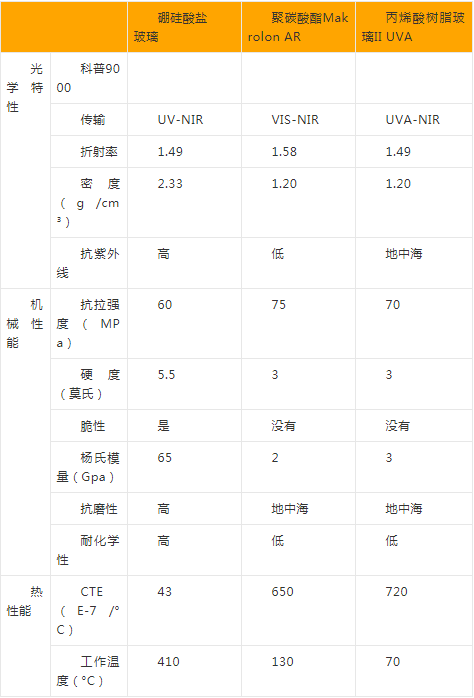

外部飞机照明装置使用透明镜头来覆盖和保护光源,最常见的镜头材料是玻璃或塑料。玻璃透镜通常由硼硅酸盐或钠钙硅酸盐组合物制成,并且可以退火或热强化(回火)状态提供。塑料镜片最常由聚碳酸酯或丙烯酸制成,有或没有硬涂层,以提高耐用性[6]。表I提供了这三种材料的总结比较。

表I:测试材料的比较性质

硼硅酸盐玻璃具有出色的光学性能,暴露在气流中时的耐用性,以及承受高工作温度的能力。它具有抗机械和化学磨损的能力,并在应用中保持高水平的透光性。塑料镜片可减少镜片重量并提供良好的抗冲击性,但它们对化学和机械降解非常敏感。强烈和长时间暴露在紫外线下,例如太阳辐射,对玻璃没有影响,但会导致塑料变脆和变色。两种材料都可以模塑成形状或轮廓[6]。

应用性能

灯罩或镜头对于保护光源(如白炽灯泡或LED)免受气流恶劣环境的影响至关重要,同时传输尽可能多的光线,以创建高效且有效的系统。根据SAE AS8037C,“所使用的灯罩或滤色器不易支持燃烧,其构造应使其在正常使用过程中不会改变形状或永久改变颜色或形状或遭受任何明显的光传输损失。”[3 ]

在外部商用和军用喷气式飞机镜头所经历的苛刻,苛刻的环境中,有必要选择能够提供一致性能的材料。

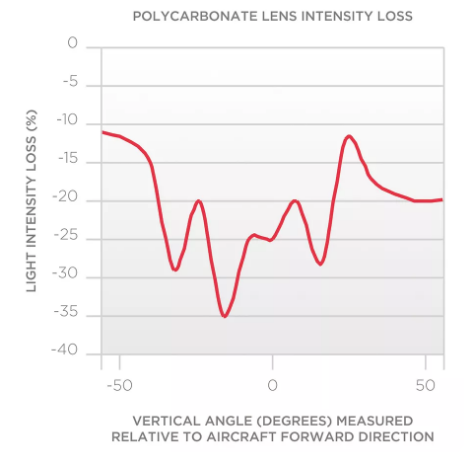

图1示出了用于翼尖灯组件的聚碳酸酯透镜的光强度损失的示例。SAE指南和支持文献证实了塑料盖的光输出损失,并推荐使用塑料镜头输出降低的假设设置灯具.6用塑料镜片设计的夹具必须允许20-40%的传输损失,或者通过更高的补偿瓦数白炽灯,更多LED,更高强度的LED,或使用更多电力驱动更低亮度LED以获得更高亮度。此外,SAE还建议在灯具使用寿命期间预测和设计LED减少光输出的指导原则,进一步需要仔细考虑照明设计。7所有这些补偿设计解决方案都倾向于增加拥有和维护带有塑料透镜的灯具的总成本,以维持所需的光输出。一般而言,透射损失将对透镜所需的光度光输出产生负面影响,这可能导致安全隐患,因为光随后会散射。

图1:样品翼尖外部灯组件经历的塑料透镜光强度损失。从SAE ARP5637 [6]转载的数据

实验程序

两种不同的测试方法用于评估硼硅酸盐玻璃和塑料的耐磨性。Taber Abrasion测试方法是一种行业标准测试方案,用于说明从塑料到玻璃到陶瓷的材料的耐磨性[8]。设计用于模拟飞行中飞机表面的侵蚀效应的高速微粒冲击试验用于说明玻璃和聚碳酸酯在更类似应用的环境中的耐磨性。

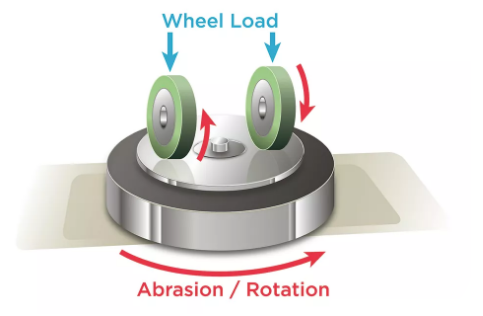

泰伯磨损法

Taber Abrasion测试方法是根据ASTM D1044指南开发和使用的[8]。Taber Abrasion Model 174用于研磨样品。Taber测试实验程序遵循ASTM D1044指南,但有以下三个例外:1。真空喷嘴具有8mm直径的开口代替推荐的11mm直径,2。分光光度计用于测量透射率以代替雾度,和3.样品运行超过建议的100个循环超过2,000个循环,以帮助模拟材料在更长时间内的耐磨性。

图2: Taber磨损试验方法和试验设备的示意图

该方法中的磨损通过摩擦磨损作用来模拟,该摩擦磨损作用是通过测试样品与砂轮的滑动旋转接触而产生的。当转盘旋转时,轮子沿着从样品轴线切向移位的水平轴在相反方向上由样品驱动。一个研磨轮将试样向外朝向周边摩擦,另一个向内朝向中心摩擦。轮子在试样表面上横过一个完整的圆圈,显示出相对于材料编织或纹理的所有角度的耐磨性[8]。

高速微粒磨损试验

2017年9月27日,在莱特 - 帕特森空军基地的美国空军粒子侵蚀试验设施进行了高速微粒磨损试验,由戴顿研究所(UDRI)维护和运营,为国际航空航天界服务。为军事和商业测试提供访问。粒子侵蚀试验装置,或“除尘器”,是在1983年设计和建造的,用于模拟飞行到尘埃环境中的飞机表面的侵蚀效应[9]。下面提供测试装置的示意图。

图3:高速微粒冲击磨损试验方法和设备的示意图

在六个玻璃和硬涂层聚碳酸酯样品上进行测试。每个样品为4.75“直径(x3),3.75”方形(x3),测试装置由五个独立的可变参数组成,这些参数定义了表II中提供的测试期间的暴露环境。

表II:高速微粒冲击磨损试验变量参数

玻璃和硬涂层聚碳酸酯的样品在规定的冲击角下暴露于周期性和增加水平的颗粒(沙子)以模拟飞机照明镜片应用。沙子对样品的侵蚀和冲击由排列系统控制,以确保在限定的测试样品区域内均匀和一致的磨损。

结果与讨论

Taber磨损结果

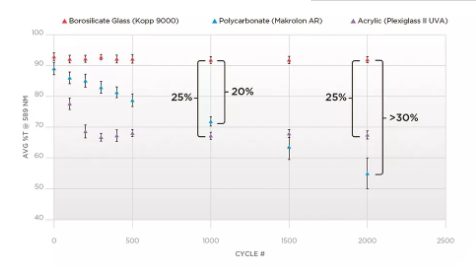

硼硅酸盐玻璃,硬涂层聚碳酸酯和丙烯酸树脂(Plexiglas II UVA)样品的Taber磨损结果如图4所示。这些材料的透射率相对于测试设备上增加的循环次数作图。随着循环次数的增加,样品表现出透射性的降低。与硬涂层塑料样品相比,硼硅酸盐玻璃显示出显着更小的传输损失。

图4: Taber磨损试验中增加的循环(暴露)后玻璃和聚合物样品的明视透射

结果表明,与硬涂层聚碳酸酯和丙烯酸树脂相比,硼硅酸盐玻璃的耐磨性存在显着差异。在1000次循环时,玻璃比聚碳酸酯和丙烯酸树脂显示出大于20%的透光率。玻璃在更高的循环次数下继续与聚碳酸酯分离,保持90%以上的透射率,聚碳酸酯在1500次循环时仅显示约65%的透射率,在2000次循环时仅显示55%的透射率。此外,即使丙烯酸纤维传输在500次循环后平稳,玻璃传输仍然比丙烯酸传输级别高得多(约25%)。

高速微粒测试结果

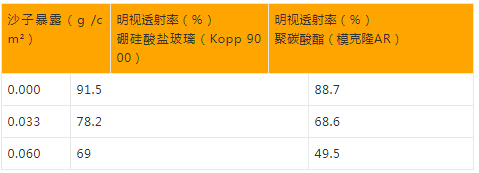

高速微粒测试结果如表III所示。随着模拟大气颗粒物(沙子)的暴露增加,样品传输减少。直观地说,我们可以将增加的沙子暴露量等同于更多的累计飞行小时数。因此,镜片材料的设计目标是尽可能保持透光率。

表III:试验结果 - 高速微粒磨损试验

两种材料之间的透射水平开始相似,但随着曝光量的增加而不同。硼硅酸盐玻璃样品对颗粒具有始终如一的更高耐磨性,从而提供更长时间的高透射率。表III表明,与硬涂层聚碳酸酯相比,玻璃需要几乎两倍的沙子暴露量才能降至低于70%的透射率。而且,在聚碳酸酯的传输损耗达到约50%的曝光水平下,玻璃的传输损耗仅为约70%。在该测试中,玻璃明显优于塑料,并且与Taber磨损测试的结果很好地相关。

高速微粒冲击试验的另一个关键结果是塑料材料中传动性降低的潜在严重程度。设计过量光输出到灯具的SAE指南仅表明聚碳酸酯的潜在传输损耗接近35%,如图1所示[6]。该测试显示出更显着的光损失,接近40%是可能的。塑料的额外传输损耗可能更加显着,并且可能需要设计具有更大损耗的灯具以便满足规定的SAE光输出水平。或者,在发生不安全的重大传输损失之前,需要更频繁地修理或更换塑料透镜,以维持所需的光输出水平,

结论

外部飞机照明应用中镜头的关键功能是保持一致的光传输,以确保最高级别的安全性。Taber磨损和高速微粒冲击测试为比较当前飞机镜片材料以确定适用性提供了有效手段。在增加的循环和暴露时,玻璃继续保持比塑料显着更高的透射水平。测试表明,在外部喷气式飞机照明应用中,玻璃的耐磨性将明显优于塑料的耐磨性。

由于机身在不同的环境中被压入几乎连续的服务中,使用能够承受微粒磨损,热和化学应力的材料将降低外部灯具的总拥有成本。当考虑安全性,可靠性和维护协议的余量时,玻璃是商用和军用喷气式飞机上外部灯具的最佳选择。测试清楚地表明,玻璃镜片可以承受航空航天的恶劣操作环境比塑料镜片更长时间,有助于提供一致,可靠和安全的飞行环境。

1参考文献:

[1] Lombardo,D。(2000)。飞机系统。第2版。Blacklick,USA:

McGraw-Hill Professional Publishing

[2] SAE ARP693D着陆和滑行灯 - 安装设计标准

[3] SAE AS8037C飞机位置灯最低性能标准

[4] SAE AS8017D防撞

灯系统最低性能标准

[5] SAE AIR1106B影响飞机导航

和防撞灯可视性的因素

[6] SAE ARP5637飞机

外部照明塑料镜头的设计和维护注意事项

[7] SAE ARP6253 LED和飞机应用

[8] STM标准D1044,2013,“

透明塑料耐表面磨损的标准测试方法”,ASTM国际公司,

West Conshohocken,PA,2013,www.astm.org

[9]代顿大学研究所,空军研究实验室

材料和制造:颗粒侵蚀测试仪器:

使用政策,操作程序和样本配置。

Dayton,OH,2012,https://www.udri.udayton.edu

相关阅读